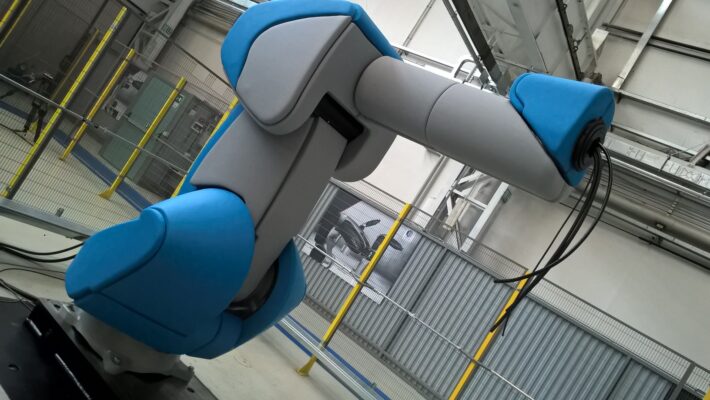

Studiare metodologie per aumentare la sicurezza intrinseca di un grande robot collaborativo, utilizzato nel settore automotive per movimentare parti di peso elevato, e permettere una migliore interazione con l’operatore, aumentando la produttività.

La sfida progettuale investe diversi ambiti: da quello capitale della sicurezza – data la vicinanza e la stretta interazione del robot con l’operatore – alla rapidità di movimento, legata alla produttività ma con ricadute sulla leggerezza dell’intera macchina.

Loson ha il compito di progettare il rivestimento del robot, risolvendo le sfide tecnologiche e coordinandosi con Comau, il produttore, per l’ingegnerizzazione della produzione e delle interfacce con la struttura.

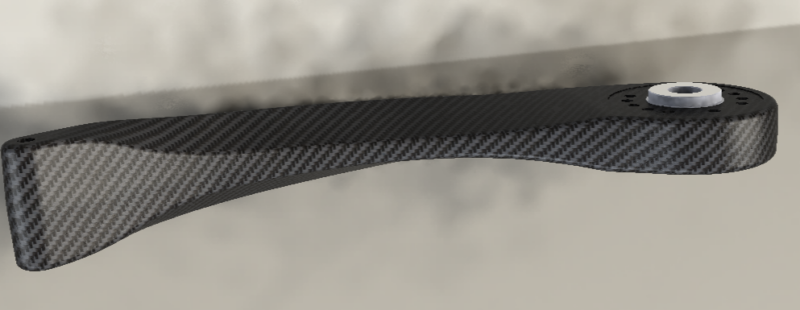

Il punto di partenza è stato lo studio dei carter di protezione e rivestimento realizzati in sandwich con scocche di vetroresina e carbonio rinforzate: tecnologie di derivazione aeronautica che offrono leggerezza unita a robustezza e resistenza.

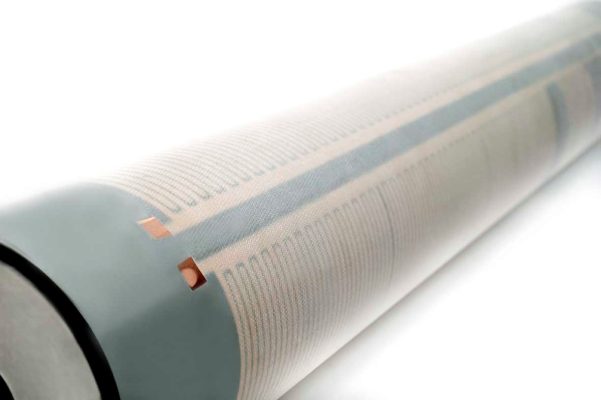

Come passo successivo, Loson ha applicato le proprie competenze in elettronica e nella progettazione di sistemi multifisici, nei quali circuiti elettrici vengono integrati al composito per realizzare carter dotati di skin sensibili che potessero assolvere nativamente anche alle funzioni di sicurezza. È stato quindi necessario studiare le interazioni tra i sensori e la parte elettrica, i campi elettromagnetici, l’interfaccia con il sistema di controllo del robot.

In questo modo, l’intero robot è diventato un sensore in grado di avvertire la presenza dell’uomo e di rallentare o fermarsi autonomamente a seconda delle interazioni.