Ottimizzare i processi e i costi di realizzazione di componenti in materiale composito, riducendo le personalizzazioni e le varianti per standardizzare le parti.

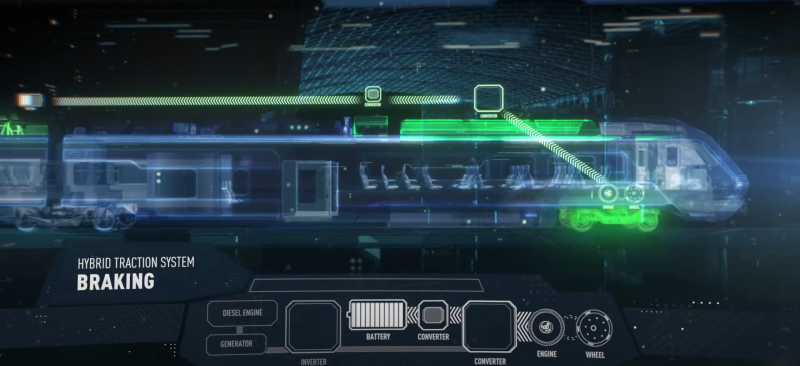

I treni iniziano a seguire la stessa filosofia costruttiva degli aerei, con l’alleggerimento delle parti strutturali. Nel caso di Blues, il treno ibrido di Hitachi, i tetti vengono realizzati in fibra di vetro, per motivi di peso ma anche di isolamento elettrico. Loson intende ingegnerizzare la produzione dei tetti in fibra di vetro per rendere possibile una produzione in serie di parti che nascono dall’assemblaggio di pannelli di differenti forme e dimensioni.

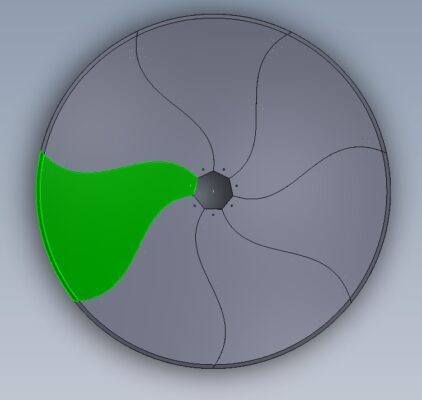

L’approccio concettuale è quello utilizzato nella produzione dell’antenna portatile per trasmissioni.

Per raggiungere l’obiettivo è essenziale presidiare l’intero ciclo del componente, in modo da ingegnerizzare non solo la produzione, ma anche tutti gli aspetti progettuali e di accoppiamento con le interfacce. È quindi necessaria una stretta collaborazione con il cliente, con cui concordare specifiche, modalità produttive e obiettivi di costo.

Nel caso di Hitachi, Loson è interamente responsabile, oltre che della progettazione del tetto, anche dell’interfaccia con i vagoni, dell’ingegnerizzazione della produzione e della realizzazione degli stampi: è dunque possibile affrontare il progetto in modo integrato.

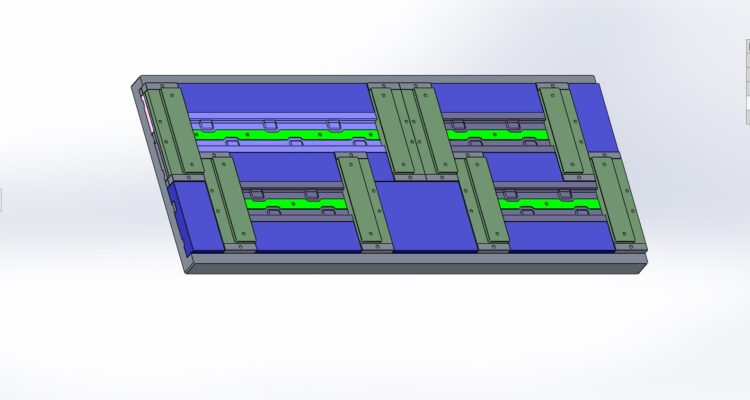

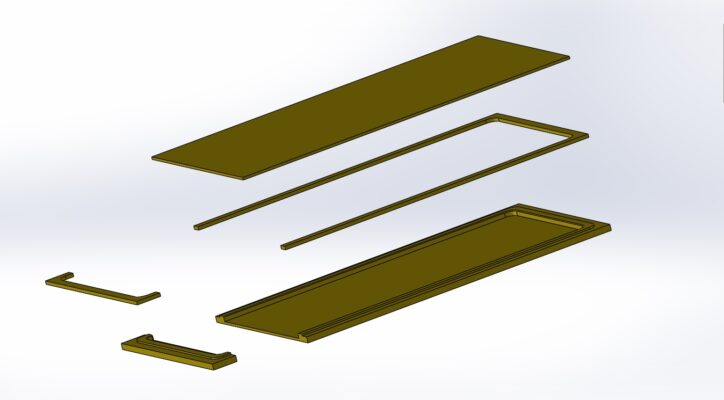

Loson ha rivisto l’intero approccio progettuale per realizzare pannelli di larghezza e lunghezza standard da inserire in cornici di fissaggio che, mantenendo la stessa larghezza, possono variare in lunghezza sulla base dei moduli.

Questo ha consentito di standardizzare la produzione dei pannelli a un solo elemento. Le cornici sono realizzate con guide modulari che permettono di ridurre la varietà a elementi lineari di lunghezze definite e a elementi curvi di raccordo.

Allo stesso modo, anche l’antenna era costituita da moduli identici che si assemblavano per formare la parabola, riducendo la produzione a un solo elemento.